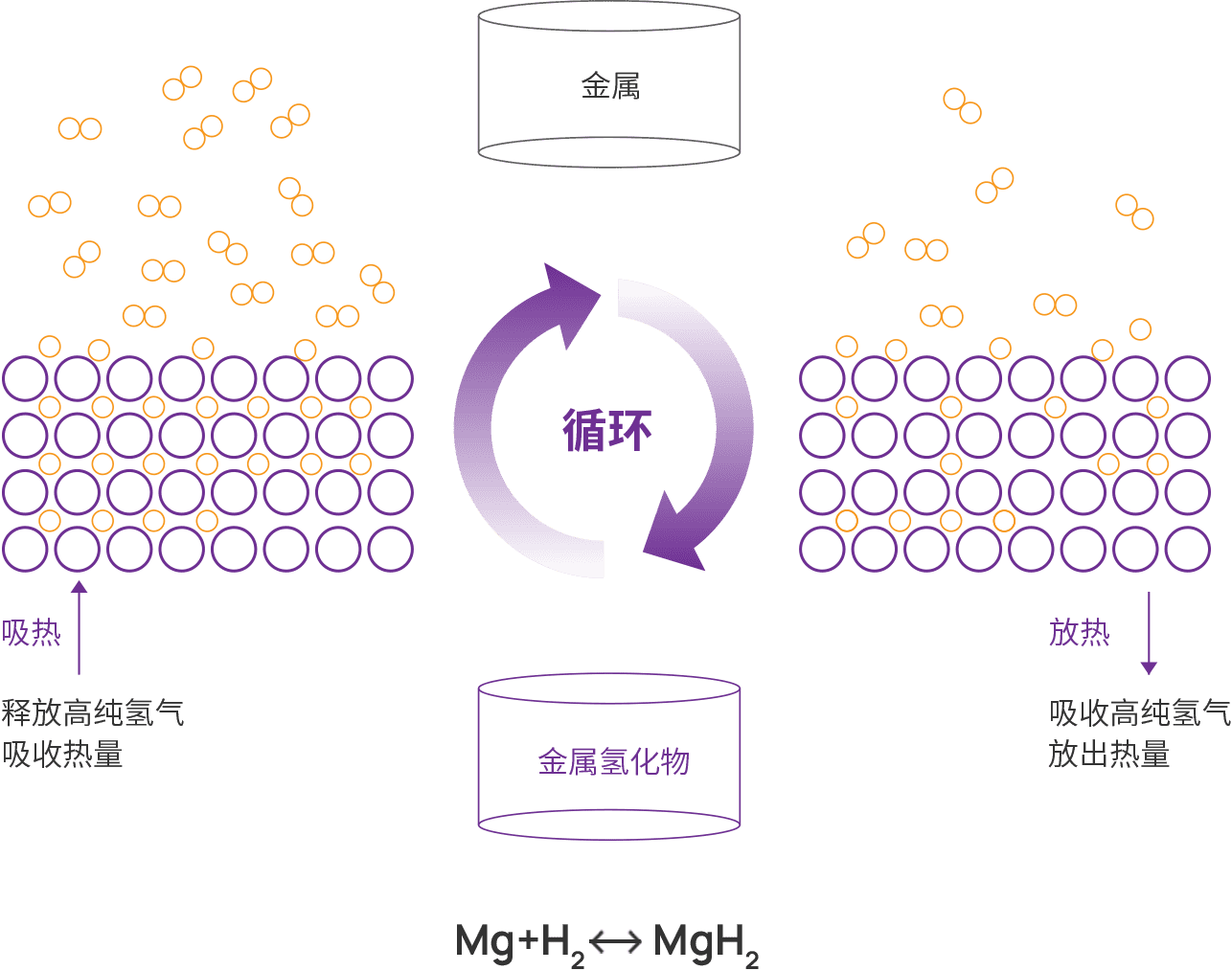

镁合金,一般在200℃和0.2MPa以上条件下快速吸氢,氢在镁晶体的空位中达到氢饱和浓度时,发生相变反应,生成MgH₂。在300~380℃和低压(0.1~0.6MPa)条件下,MgH₂热分解成Mg和H₂,释放出储存的氢气。但是镁的吸放氢反应速率较慢,需要采用合金化、纳米化等方式改善镁合金的吸放氢性能。

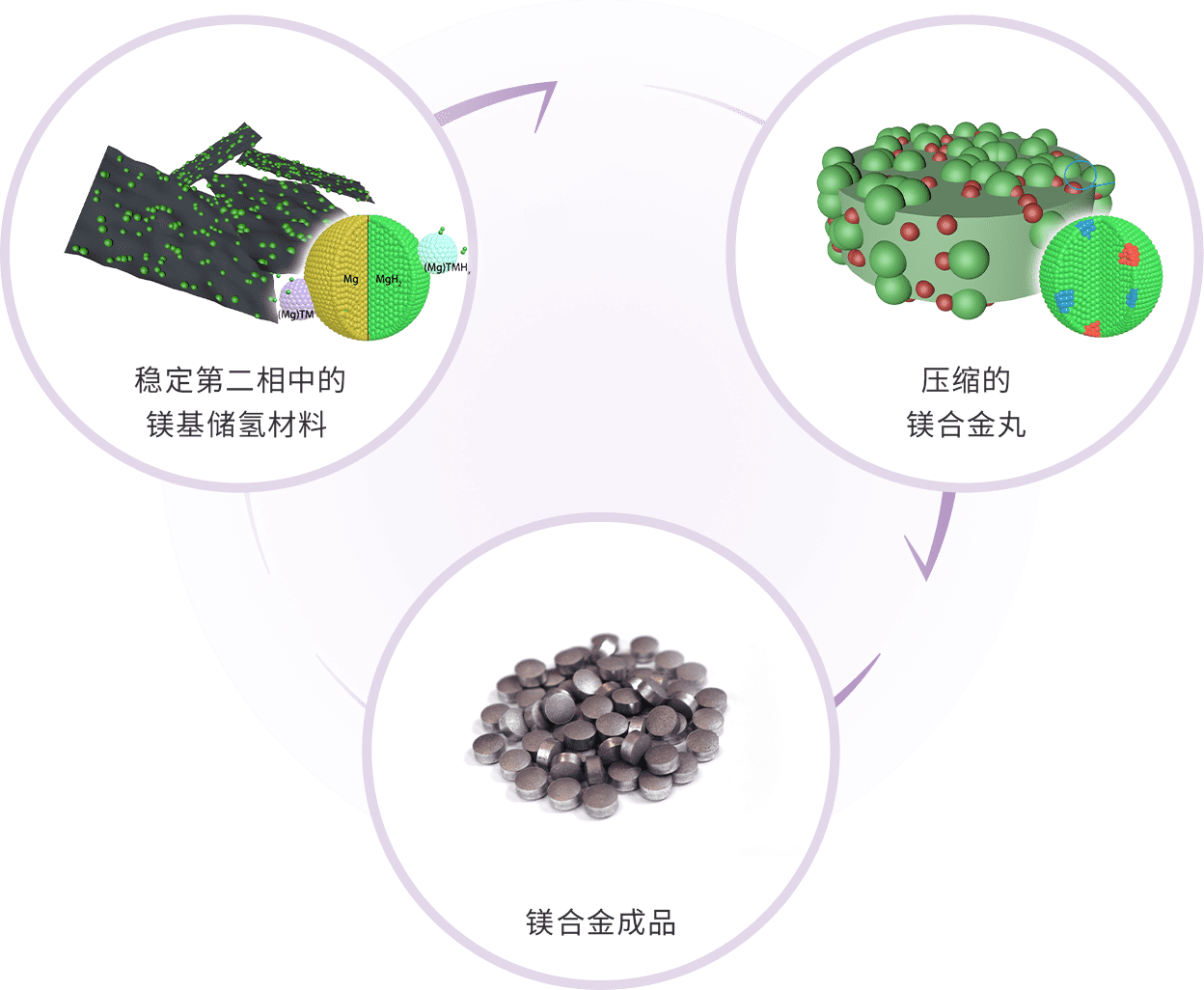

我们采用了独特的纳米核壳结构设计,充分利用过渡金属TM表面纳米催化剂在气固反应过程中的作用,显著提升了Mg的吸放氢性能。氢气既能快速被镁基合金吸收,也能在特定条件下快速释放,同时确保镁合金结构的整体稳定性。

在吸放氢过程中为了缓解颗粒粉化现象,采用了独特设计以稳定第二相(MgTM合金相/二维材料)为 “阻隔材料” ,分散微纳MgH₂颗粒并阻止循环过程中MgH₂颗粒的长大,同时采用多孔粉末压制形式增加材料的体积储氢密度并利用多孔结构吸收体积膨胀产生的应力,从而提升镁基储氢材料的循环稳定性。

基于上述研究成果,我们突破了镁基储氢材料的批量制备工艺难题,从而进入到工业级规模化生产的阶段。